Maschinen sprechen mit uns – durch ihre Vibrationen. Jede rotierende Welle, jedes Zahnradpaar, jedes Lager erzählt durch sein spezifisches Schwingungsverhalten eine Geschichte über seinen Zustand, seine Belastung und seine verbleibende Lebensdauer. Als Akustikingenieur mit sieben Jahren intensiver Erfahrung in der Automobilindustrie habe ich gelernt, diese Sprache zu verstehen und zu übersetzen. Vibrationen werden dabei durch Sensoren als Signal erfasst und interpretiert. Was für das ungeübte Ohr nur als diffuses Maschinengeräusch wahrnehmbar ist, offenbart sich bei professioneller Vibrationsmessung als detailliertes Bild über den Gesundheitszustand komplexer Maschinen und Anlagen. Die Analyse der Vibrationsdaten liefert dabei entscheidende Einblicke in die Maschinenzustände.

Die Vibrationsmessung ist eine der wertvollsten Techniken der modernen Maschinenzustandsüberwachung. Sie ermöglicht es, Probleme zu erkennen, bevor sie zu kostspieligen Ausfällen führen, Wartungsintervalle zu optimieren und die Betriebssicherheit zu erhöhen. Gleichzeitig ist sie ein unverzichtbares Werkzeug bei der Entwicklung schwingungsarmer und damit oft auch geräuscharmer Maschinen. Darüber hinaus bietet die Vibrationsmessung eine wertvolle Hilfe bei der frühzeitigen Fehlererkennung und Wartungsplanung.

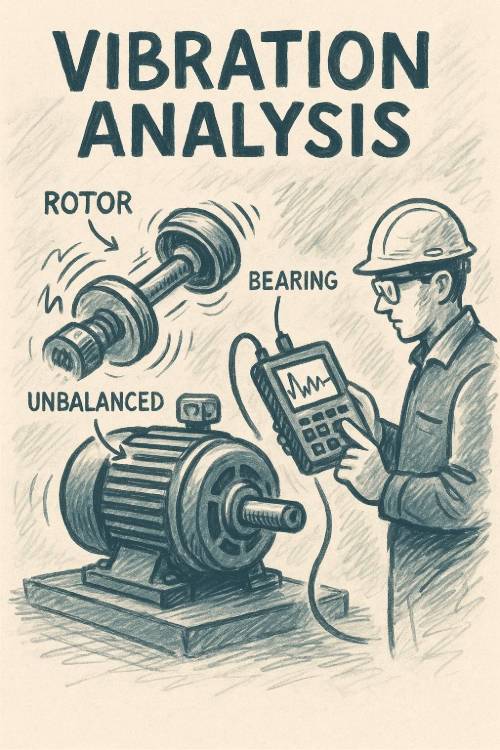

Jede Bewegung in einer Maschine erzeugt charakteristische Vibrationen. Ein perfekt ausgewuchteter Rotor erzeugt andere Schwingungen als ein unausgewuchteter. Ein intaktes Lager hat andere Schwingungssignale als eines mit beginnenden Schäden. Diese Unterschiede sind oft so subtil, dass sie weder gehört noch gefühlt werden können – aber sie sind messbar und interpretierbar.

In meiner Zeit in der Automobilindustrie durfte ich erleben, wie sich die Vibrationsmessung von einer reaktiven Problemdiagnose zu einem proaktiven Entwicklungs- und Wartungswerkzeug entwickelt hat. Was früher nur zur Fehlersuche bei bereits aufgetretenen Problemen eingesetzt wurde, ist heute integraler Bestandteil der Produktentwicklung und der vorausschauenden Instandhaltung. Verschiedene Faktoren, wie beispielsweise Materialeigenschaften, Belastungen oder Umgebungsbedingungen, beeinflussen die Schwingungssignale und können die Interpretation der Messergebnisse erschweren.

Die kontinuierliche Überwachung und Analyse der Schwingungssignale ist heute ein unverzichtbares Werkzeug, um Maschinenzustände zu bewerten und Ausfälle zu vermeiden – insbesondere, da die frühzeitige Identifikation von Fehlern durch die Analyse der Schwingungssignale eine effiziente und vorausschauende Instandhaltung ermöglicht.

Für Vibrationsmessungen setze ich auf hochsensible piezoelektrische Beschleunigungsaufnehmer, die selbst kleinste Schwingungen mit hoher Präzision erfassen können. Diese Sensoren werden strategisch an den zu überwachenden Maschinenkomponenten platziert, um ein umfassendes Bild des Schwingungsverhaltens zu erhalten. Die Dämpfungseigenschaften der Sensoren spielen dabei eine entscheidende Rolle, da sie maßgeblich die Genauigkeit und Zuverlässigkeit der Messergebnisse beeinflussen.

Die eigentliche Kunst liegt jedoch in der Signalanalyse. Moderne FFT-Analysatoren zerlegen die komplexen Zeitsignale mithilfe der Fourier-Transformation in ihre Frequenzkomponenten und machen so die charakteristischen Fingerabdrücke verschiedener Maschinenelemente sichtbar. Eine Unwucht zeigt sich bei der Rotationsfrequenz, Lagerschäden bei spezifischen hohen Frequenzen, Zahnradprobleme bei den Zahneingriffsfrequenzen.

Zeitbereich vs. Frequenzbereich: Zwei Perspektiven auf dasselbe Phänomen

Die Vibrationsmessung kann sowohl im Zeitbereich als auch im Frequenzbereich erfolgen, und beide Ansätze liefern komplementäre Informationen. Zeitsignale zeigen impulsartige Ereignisse wie Schläge oder Stöße sehr deutlich, während Frequenzanalysen kontinuierliche Anregungen wie Unwuchten oder Zahnradgeräusche klar identifizieren. Moderne Software unterstützt dabei die automatisierte Auswertung und Analyse der Vibrationsdaten und ermöglicht eine effiziente Fehlerdiagnose. Besonders wertvoll sind Kombinationen beider Ansätze.

Die Grundlage jeder erfolgreichen Schwingungsanalyse ist die Auswahl passender Messgeräte. Für die präzise Erfassung von Schwingungen an Maschinen und Anlagen kommen spezialisierte Geräte wie Beschleunigungssensoren, Vibrationsmessgeräte und Schwingungsanalysatoren zum Einsatz. Diese Geräte sind darauf ausgelegt, selbst kleinste Schwingungen zuverlässig zu messen und liefern damit die entscheidenden Daten für die Analyse von Fehlern und die Optimierung der Instandhaltung.

Je nach Art der Anlage, der zu untersuchenden Schwingung und dem gewünschten Detaillierungsgrad stehen unterschiedliche Messgeräte zur Verfügung. Moderne Geräte vereinen häufig mehrere Messfunktionen in einem System: Sie erfassen nicht nur die Beschleunigung, sondern auch Geschwindigkeit und Verdrängung der Schwingungen. So entsteht ein umfassendes Bild des Schwingungsverhaltens, das eine gezielte Analyse und Auswertung der Schwingungsdaten ermöglicht. Die richtige Geräteauswahl ist daher ein wesentlicher Faktor für die Qualität der Messung und die Aussagekraft der Ergebnisse – und damit für die Zuverlässigkeit Ihrer Maschinen und Anlagen.

Im Zentrum jeder Schwingungsanalyse stehen die Sensoren. Sie sind dafür verantwortlich, die mechanischen Schwingungen der Maschine in elektrische Signale umzuwandeln, die anschließend von den Messgeräten ausgewertet werden. Die Auswahl des passenden Sensors ist entscheidend für die Qualität der Messung: Piezoelektrische Sensoren sind besonders weit verbreitet, da sie eine hohe Empfindlichkeit und ein breites Frequenzspektrum abdecken. Für spezielle Anwendungen kommen auch kapazitive oder andere Sensortypen zum Einsatz.

Die Sensoren müssen exakt auf die jeweilige Messaufgabe abgestimmt und sorgfältig kalibriert werden, um präzise und reproduzierbare Ergebnisse zu liefern. Moderne Sensoren bieten eine hohe Genauigkeit und ermöglichen die Erfassung selbst feinster Schwingungen in unterschiedlichen Frequenzbereichen. So liefern sie die Grundlage für eine aussagekräftige Schwingungsanalyse und eine zuverlässige Diagnose von Fehlern und Abweichungen im Maschinenbetrieb.

Eine exakte Schwingungsanalyse setzt voraus, dass alle eingesetzten Messgeräte und Sensoren regelmäßig kalibriert werden. Die Kalibrierung stellt sicher, dass die gemessenen Schwingungen tatsächlich den realen Bewegungen der Maschine entsprechen. Hierzu werden die Geräte mit bekannten Referenzwerten verglichen und bei Bedarf justiert, um Abweichungen zu korrigieren.

Nur durch eine regelmäßige und sorgfältige Kalibrierung kann gewährleistet werden, dass die Messergebnisse zuverlässig und vergleichbar bleiben – eine Grundvoraussetzung für die frühzeitige Erkennung von Fehlern und die Planung gezielter Instandhaltungsmaßnahmen. Moderne Kalibrierungsverfahren bieten dabei eine hohe Präzision und ermöglichen die Anpassung der Sensoren an unterschiedliche Messbedingungen. So bleibt die Schwingungsanalyse ein verlässliches Werkzeug für die Überwachung und Optimierung Ihrer Maschinen.

Jede Maschinenkomponente erzeugt charakteristische Frequenzmuster. Ein Lager mit n Kugeln, das mit der Drehzahl f rotiert, erzeugt spezifische Frequenzen für Innenring-, Außenring- und Wälzkörperschäden. Diese theoretisch berechenbaren Frequenzen sind wie Fingerabdrücke – sie ermöglichen eine eindeutige Zuordnung von Schwingungsphänomenen zu ihren Ursachen, wobei insbesondere Amplitude und Schwingungspegel bei der Bewertung der Frequenzmuster eine entscheidende Rolle spielen.

Hüllkurvenanalyse für die Lagerdiagnose

Besonders bei der Lagerdiagnose hat sich die Hüllkurvenanalyse bewährt. Dabei wird das hochfrequente Schwingungssignal demoduliert, um die niederfrequenten Modulationen sichtbar zu machen, die charakteristisch für Lagerschäden sind. Die Schwingungsamplitude und die Amplituden der Signale werden dabei gezielt analysiert, um den Zustand des Lagers präzise zu diagnostizieren. Diese Technik ermöglicht es, beginnende Lagerschäden zu erkennen, lange bevor sie in konventionellen Spektren sichtbar werden.

In einem aktuellen Fall konnten wir bei einer Werkzeugmaschine einen beginnenden Spindellagerschaden vier Monate vor dem eigentlichen Ausfall identifizieren. Dies ermöglichte es dem Betreiber, den Austausch während einer geplanten Revision durchzuführen, anstatt einen ungeplanten Produktionsstopp zu riskieren. Die Antwort der Maschine auf bestimmte Frequenzen liefert dabei wichtige Hinweise für die Fehlerdiagnose.

Die Interpretation von Vibrationsmessungen erfolgt oft anhand etablierter Standards wie der DIN ISO 10816 oder der VDI 3834. Diese Normen definieren Grenzwerte für verschiedene Maschinentypen und -größen und ermöglichen eine objektive Bewertung des Maschinenzustands. Die Bewertung des Betriebszustands erfolgt dabei anhand wesentlicher Maße und Parameter, die durch entsprechende Messgrößen wie Beschleunigung, Geschwindigkeit oder Weg erfasst werden.

Dabei ist jedoch wichtig zu verstehen, dass diese Standards allgemeine Richtlinien darstellen. Jede Maschine hat ihre individuellen Charakteristika, und oft ist es sinnvoller, maschinenspezifische Referenzwerte zu etablieren und Veränderungen relativ zu diesen Werten zu bewerten, wobei die wesentlichen Messgrößen für die Interpretation der Vibrationsdaten entscheidend sind. Hier kommt die Erfahrung ins Spiel – die Fähigkeit, normale von abnormalen Schwingungen zu unterscheiden und Trends frühzeitig zu erkennen.

Ein großer Vorteil der modernen Vibrationsmessung ist ihre Mobilität. Mit kompakten, batteriebetriebenen Analysatoren können Messungen direkt vor Ort durchgeführt werden, ohne dass Maschinen abgeschaltet oder Sensoren permanent installiert werden müssen.

Diese Flexibilität ermöglicht es, schnell auf akute Probleme zu reagieren oder systematische Untersuchungen an verschiedenen Maschinen durchzuführen. Meine regionale Nähe in Thüringen sorgt dafür, dass ich oft kurzfristig verfügbar bin, wenn dringend eine Vibrationsmessung benötigt wird.

Die Sicherheit bei der Durchführung von Vibrationsmessungen ist ein zentraler Aspekt, der nicht unterschätzt werden darf. Bei der Messung an laufenden Maschinen können verschiedene Risiken auftreten – von elektrischen Gefahren über mechanische Belastungen bis hin zu Umwelteinflüssen wie Hitze oder Feuchtigkeit. Um die Sicherheit von Personal und Anlage zu gewährleisten, ist es wichtig, diese Risiken frühzeitig zu erkennen und geeignete Schutzmaßnahmen zu ergreifen.

Moderne Messgeräte und Sensoren sind häufig mit integrierten Sicherheitsfunktionen ausgestattet, wie etwa Überlastschutz oder automatischer Fehlererkennung. Diese Features helfen, Schäden an den Geräten zu vermeiden und die Sicherheit während der Messung zu erhöhen. Eine sorgfältige Planung und die Einhaltung aller relevanten Sicherheitsvorschriften sind unerlässlich, um zuverlässige Messergebnisse zu erzielen und gleichzeitig das Risiko für Mensch und Maschine zu minimieren.

Professionelle Vibrationsmessungen sind eine Investition, die sich in der Regel schnell amortisiert. Sie sind entscheidend, um die Maschinenleistung dauerhaft sicherzustellen und frühzeitig potenzielle Probleme zu erkennen. Die Kosten für eine systematische Schwingungsanalyse sind minimal im Vergleich zu den Kosten eines ungeplanten Maschinenausfalls oder einer kostspieligen Fehlreparatur.

Die Kosten für Vibrationsmessungen bewegen sich typischerweise zwischen 450 und 900 Euro pro Messpunkt-Paket, abhängig vom Umfang und der Komplexität der Analyse. Demgegenüber stehen potenzielle Einsparungen durch vermiedene Ausfälle, optimierte Wartungsintervalle, gezielte Reparaturmaßnahmen und verbesserte Produktqualität.

Dokumentation für nachhaltige Verbesserungen

Alle Vibrationsmessungen werden umfassend dokumentiert und ausgewertet. Sie erhalten nicht nur die reinen Messdaten, sondern eine verständliche Interpretation der Ergebnisse mit konkreten Handlungsempfehlungen. Die Analyse der Vibrationsdaten gibt Aufschluss über notwendige Reparaturen und zeigt Optimierungspotenziale auf. Diese Dokumentation kann als Basis für Wartungsentscheidungen dienen oder bei der Entwicklung verbesserter Konstruktionen helfen, sodass unnötige Reparaturen durch gezielte Analyse vermieden werden können.

Vibrationsmessungen sind der Schlüssel zum Verständnis Ihrer Maschinen. Die Schwingungsanalyse dient dabei als verbindendes Element verschiedener Diagnosetechniken und ermöglicht es, Probleme frühzeitig zu erkennen, Wartung zu optimieren und die Produktqualität zu steigern. Mit der richtigen Interpretation können Vibrationen von einem lästigen Nebeneffekt zu einer wertvollen Informationsquelle werden.

Wenn Sie mehr über den Zustand Ihrer Maschinen erfahren möchten oder vor spezifischen Schwingungsproblemen stehen, kontaktieren Sie mich für ein unverbindliches Beratungsgespräch. Gemeinsam entwickeln wir eine Messstrategie, die zu Ihren Anforderungen und Ihrem Budget passt.

Hannes Graber - Akustikingenieur

📞 0176 - 866 63 602

📧 info@akustikingenieur.de

📍 07407 Rudolstadt, Thüringen

Mit modernster Messtechnik und der Erfahrung von zahllosen Vibrationsmessungen im Automotive-Bereich helfe ich Ihnen dabei, die Sprache Ihrer Maschinen zu verstehen und deren Potenzial voll auszuschöpfen.