In der modernen Industrie entscheidet die Akustik von Maschinen und Anlagen über weit mehr als nur die Lärmbelastung. Zahlreiche Faktoren wie Schwingungsquellen, Materialwahl und Konstruktionsdetails beeinflussen die akustischen Eigenschaften maßgeblich. Eine gezielte Optimierung der Maschinenakustik trägt erheblich zur Kundenzufriedenheit und Markenbindung bei, da sie den Gesamteindruck und die Qualität von Produktionsanlagen entscheidend prägt.

Die Maschinenakustik beeinflusst Produktqualität, Arbeitsplatzattraktivität, Kundenzufriedenheit und nicht zuletzt die Wettbewerbsfähigkeit Ihres Unternehmens. Darüber hinaus ist die Steigerung der Effizienz ein zentrales Ziel der akustischen Optimierung, da durch optimierte Konstruktion und Simulationen sowohl die Maschinenleistung als auch die Lebensdauer verbessert werden können. Als Akustikingenieur mit über 7 Jahren Erfahrung in der anspruchsvollen Automobilindustrie bringe ich Ihnen die Expertise, die Sie für eine erfolgreiche Maschinenakustik-Optimierung benötigen.

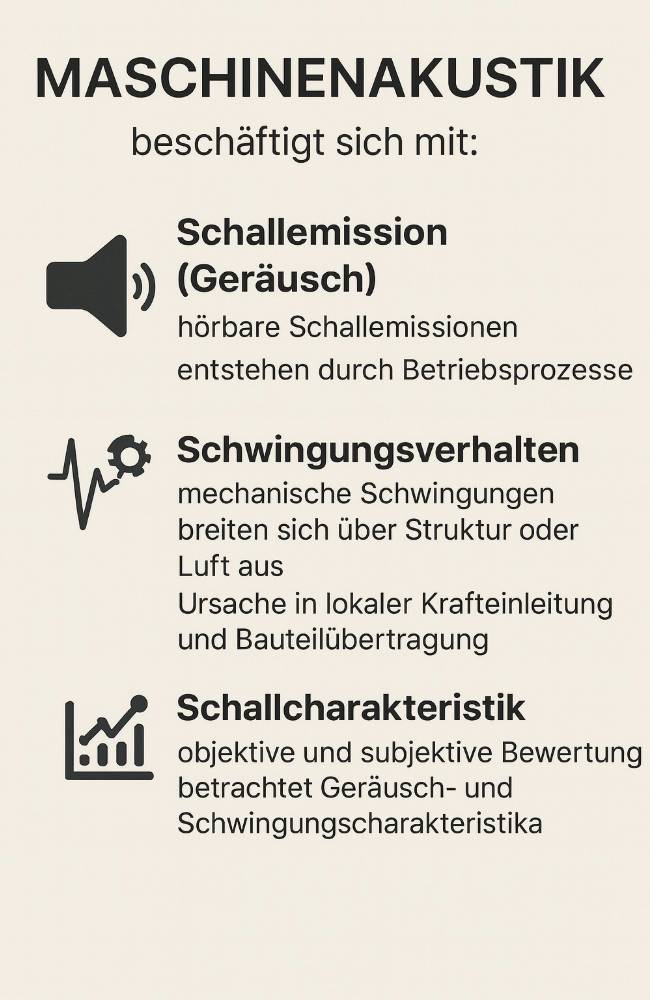

Maschinenakustik beschäftigt sich mit drei zentralen Aspekten des akustischen Verhaltens von Maschinen und Produkten:

Schallemission (Geräusch): Hörbare Schallemissionen, die durch Betriebsprozesse entstehen. Typische Beispiele sind Motoren-, Getriebe- oder Lagergeräusche in Produktionsmaschinen.

Schwingungsverhalten: Mechanische Schwingungen, die sich über Struktur oder Luft ausbreiten. Die Ursache von Schwingungen in Maschinen liegt häufig in der lokalen Krafteinleitung und der Übertragung von Schwingungsenergie durch Bauteile wie Motorlager, Rahmenstrukturen und Fundamente.

Schallcharakteristik: Objektive und subjektive Bewertung der Geräusch- und Schwingungscharakteristiken von Maschinen.

Das akustische Verhalten ist ein zentrales Bewertungskriterium in der Maschinenentwicklung, da es maßgeblich die Arbeitsplatzqualität, Produktwahrnehmung und Markenimage beeinflusst. Motoren und Antriebe stellen dabei die Hauptquellen für Schwingungsenergie und Geräusche in Produktionsmaschinen dar. Moderne Antriebssysteme, einschließlich elektrischer und hydraulischer Antriebe, sind entscheidend für die akustischen Eigenschaften und erfordern eine gezielte Analyse und Optimierung.

In Produktionsanlagen erfolgt die Ausbreitung von Luftschall über die Luft und von Körperschall über die Maschinenstruktur, wodurch Geräusche und Vibrationen auf Arbeitsplätze und die Umgebung übertragen werden. Die Schwingungsenergie wird dabei durch Bauteile wie Halterungen, Rahmen und Fundamente weitergeleitet und kann sich bis zu Arbeitsplätzen und in benachbarte Bereiche ausbreiten.

In meiner Zeit bei Valeo Klimasysteme konnte ich diese Expertise von der Komponentenebene bis zum kompletten Maschinensystem entwickeln und verstehen lernen. Diese Erfahrung bringe ich nun in die vielfältige Industrielandschaft Thüringens und darüber hinaus ein.

Dauerhafter Lärm über 85 dB(A) am Arbeitsplatz ist nicht nur gesetzlich problematisch, sondern führt zu:

Gehörschäden und Stress bei Mitarbeitern

Verminderter Konzentrationsfähigkeit und Produktivität

Erhöhtem Krankenstand und Fluktuation

Schwierigkeiten bei der Personalgewinnung

Die Beurteilung der Lärmbelastung ist dabei ein wichtiger Schritt im Arbeitsschutzprozess, um die Auswirkungen auf die Gesundheit und das Wohlbefinden der Mitarbeiter frühzeitig zu erkennen und geeignete Maßnahmen einzuleiten.

Die LärmVibrationsArbSchV schreibt konkrete Auslöse- und Grenzwerte für Lärm und Vibrationen vor und legt fest, dass bei Messungen anerkannte Regeln und Standards einzuhalten sind. Die Berechnung der Expositionswerte bildet die Grundlage für die Einhaltung der vorgeschriebenen Werte:

Auslösewerte (Lärm, §6): 80 dB(A) / 135 dB(C) sowie 85 dB(A) / 137 dB(C)

Maximal zulässig am Ohr (§8): ≤ 85 dB(A) LEX,8h · ≤ 137 dB(C) Peak

Hand-Arm-Vibration (§9): 2,5 m/s² A(8) Auslösewert · 5,0 m/s² A(8) Grenzwert

Ganzkörper-Vibration (§9): 0,5 m/s² A(8) Auslösewert · 0,8 m/s² (Z-Achse) / 1,15 m/s² (X/Y-Achse) Grenzwerte

Vibrationsbewertungen erfolgen nach DIN EN ISO 5349 (Hand-Arm) und DIN EN 14253 (Ganzkörper)

Leise laufende Maschinen sind oft auch:

Präziser in der Bearbeitung (weniger Vibrationen)

Langlebiger (geringere mechanische Belastung)

Energieeffizienter (optimierte Betriebsparameter)

Verkaufsfördernder (bessere Kundenwirkung)

Die Basis für die Optimierung der Produktqualität bildet dabei eine fundierte Analyse und gezielte Maßnahmen zur Schwingungs- und Schallminderung. Die Kombination verschiedener Optimierungsmaßnahmen ist ein entscheidender Erfolgsfaktor, um sowohl Maschinenkomfort als auch Wahrnehmung nachhaltig zu verbessern.

Mit modernster Messtechnik (Intensitätssonden, Schallpegelmesser) werden die Hauptlärmverursacher identifiziert und lokalisiert. Modalanalysen decken Resonanzprobleme und konstruktive Schwachstellen auf. Betriebszustandsspezifische Messungen erfassen das Geräuschverhalten unter verschiedenen Betriebsbedingungen und Übertragungspfad-Analysen zeigen die Ausbreitungswege von Schall und Vibrationen auf.

Priorität 1: Primäre Maßnahmen (Quelle) Optimierung direkt an der Entstehungsquelle - Lager, Zahnräder, Antriebselemente, Auswuchtung rotierender Teile, Maschineneinstellung und konstruktive Änderungen zur Resonanzvermeidung. Diese Maßnahmen bieten die höchste Wirksamkeit bei geringsten Kosten.

Priorität 2: Sekundäre Maßnahmen (Übertragungsweg) Unterbrechung der Schall- und Schwingungsübertragung durch Körperschallisolierung, Schwingungsdämpfer, Strukturmodifikationen zur Störfrequenzverschiebung und Fundament-Optimierung.

Priorität 3: Tertiäre Maßnahmen (Empfänger) Maßnahmen am Zielort wie Schallschutzkapselungen, Absorptionsmaßnahmen in Arbeitsräumen und persönliche Schutzausrüstung. Diese werden nur eingesetzt, wenn primäre und sekundäre Maßnahmen nicht ausreichen.

Prototyping und Vorabmessungen bewerten die Wirksamkeit der Maßnahmen vor der Vollimplementierung. Kontrollmessungen dokumentieren den Erfolg und stellen die Einhaltung aller relevanten Grenzwerte sicher. Vorher-Nachher-Vergleiche und rechtssichere Messprotokolle belegen die Optimierungsergebnisse.

Zur objektiven Bewertung der Schallemission Ihrer Maschinen führe ich normkonforme Schallleistungsmessungen durch. Diese sind besonders wichtig für:

CE-Kennzeichnung und Produktdokumentation

Vergleichbarkeit verschiedener Maschinentypen

Nachweis von Verbesserungsmaßnahmen

Lieferantenanforderungen und Qualitätssicherung

Typische Preisspanne: 800-1.500 € je nach Komplexität der Maschine

Bei Motoren, Pumpen, Ventilatoren und anderen rotierenden Systemen ist die Ordnungsanalyse das Werkzeug der Wahl. Sie zeigt:

Drehzahlabhängige Geräuschkomponenten

Ungleichförmigkeiten und Unwuchten

Zahneingriffs- und Lagerfrequenzen

Optimale Betriebspunkte

Typische Preisspanne: 500-1.000 € inklusive Vor-Ort-Messung

Mit der Schallintensitätssonde kann ich:

Lärmquellen räumlich exakt lokalisieren

Schallleistung in komplexen Umgebungen bestimmen

Übertragungswege sichtbar machen

Maßnahmenwirkung gezielt bewerten

Typische Preisspanne: 600-1.200 € je nach Messfläche

Herausforderungen:

Komplexe Maschinenakustik mit vielen Komponenten

Hohe Präzisionsanforderungen bei gleichzeitiger Lärmreduzierung

Integration in bestehende Produktionslinien

Meine Lösungsansätze:

Systemische Betrachtung der gesamten Prozesskette

Optimierung ohne Beeinträchtigung der Maschinenleistung

Modulare Lösungen für unterschiedliche Anwendungen

Herausforderungen:

Strengste akustische Anforderungen der OEMs

Kosteneffizienz bei hohen Qualitätsstandards

Serien- und Variantenfähigkeit der Lösungen

Meine Lösungsansätze:

Erfahrung mit Anforderungen von deutschen OEMs

Robuste Lösungen für Serienfertigung

Optimierung von Maschinenkomfort und Funktionalität

Herausforderungen:

Sehr niedrige Lärmgrenzwerte in sensiblen Umgebungen

Hygieneanforderungen beschränken Materialauswahl

Präzision darf nicht beeinträchtigt werden

Meine Lösungsansätze:

Spezielle Materialien und Oberflächenbehandlungen

Berücksichtigung von Reinigungszyklen

Schwingungsisolierung für höchste Messgenauigkeit

Reduktion von Bußgeldern bei Lärmgrenzwertüberschreitungen

Geringere Wartungskosten durch reduzierten Maschinenverschleiß

Energieeinsparungen durch optimierte Betriebsparameter

Vermiedene Arbeitsschutzmaßnahmen wie Kapselungen oder PSA

Erhöhte Mitarbeiterzufriedenheit und reduzierte Fluktuation

Verbesserte Produktqualität durch geringere Vibrationen

Marketingvorteile durch "leise Technologie"

Zukunftssicherheit bei verschärften Lärmschutzauflagen

FE-Modellierung für Strukturdynamik und Modalanalyse

CFD-Simulation für strömungsinduzierte Geräusche

Kopplungsberechnungen zwischen Struktur und Akustik

Machine Learning für Mustererkennung in Schwingungsdaten

Predictive Maintenance basierend auf akustischen Signalen

Kontinuierliches Monitoring kritischer Maschinenparameter

Schritt 1: Kostenfreie Erstberatung

In einem persönlichen Gespräch analysieren wir Ihre spezifische Situation und definieren realistische Ziele für die Maschinenakustik-Optimierung.

Schritt 2: Detailanalyse vor Ort

Umfassende Messungen und Analysen Ihrer Maschinen und Anlagen mit modernster Messtechnik.

Schritt 3: Maßnahmenplanung

Entwicklung eines stufenweisen Optimierungskonzepts mit Kosten-Nutzen-Bewertung für jede Maßnahme.

Schritt 4: Pilotprojekt

Test der wirksamsten Maßnahmen an einer Referenzmaschine oder in einem Teilbereich.

Schritt 5: Vollständige Umsetzung

Koordinierte Realisierung aller Optimierungsmaßnahmen mit kontinuierlicher Erfolgskontrolle.

Schritt 6: Langfristige Betreuung

Monitoring der Ergebnisse und kontinuierliche Weiterentwicklung Ihrer akustischen Performance.

Kontaktieren Sie mich für eine kostenfreie Erstberatung:

📞 0176 - 866 63 602

📧 info@akustikingenieur.de

📍 07407 Rudolstadt, Thüringen

Mein Versprechen: Sie erhalten eine ehrliche Einschätzung des Optimierungspotenzials Ihrer Maschinen, konkrete Lösungsvorschläge und eine transparente Kosten-Nutzen-Bewertung.

Rufen Sie noch heute an – für leisere, effizientere und lärmschutzoptimierte Maschinen!